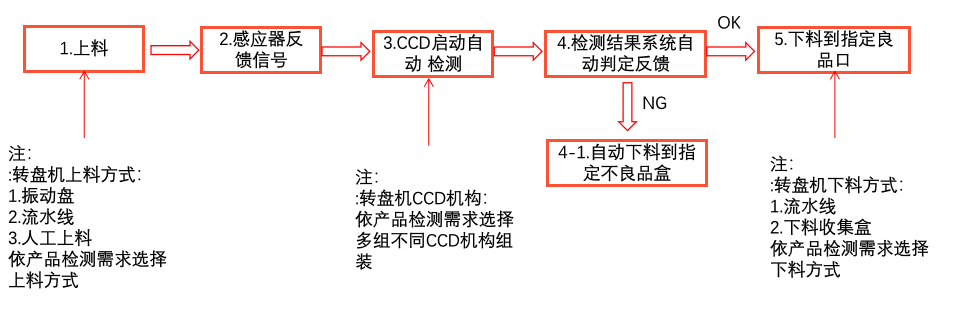

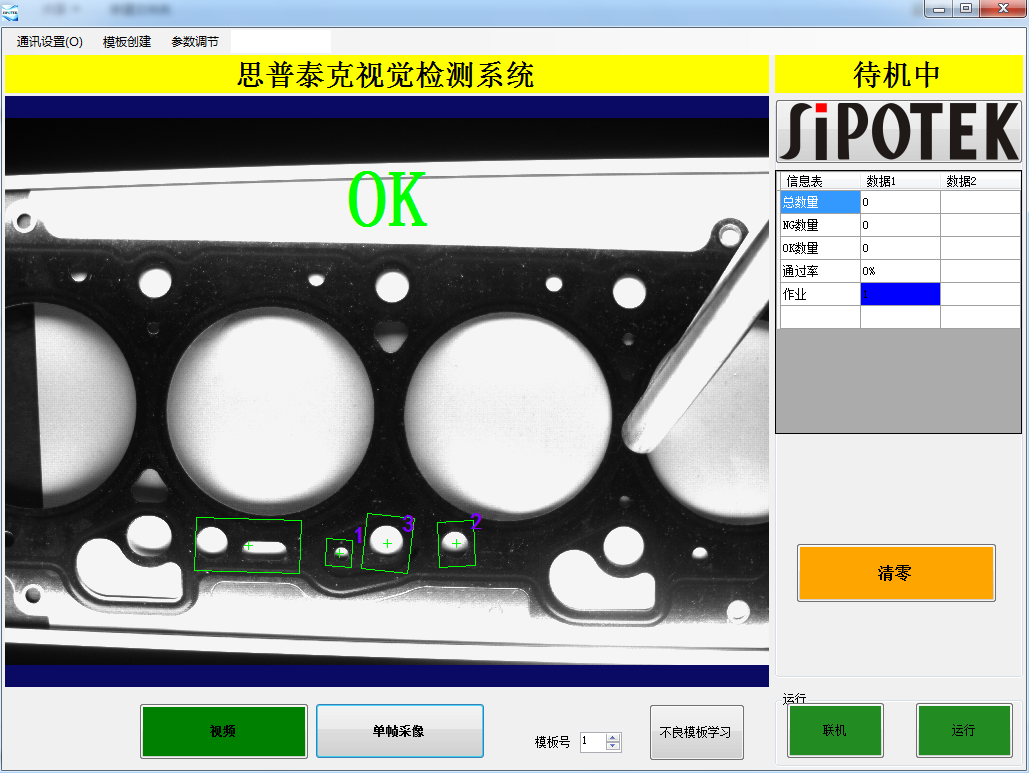

自动化视觉检测设备的工作原理主要包括图像采集、预处理、特征提取和判决分类四个步骤。首先,通过高分辨率的工业相机捕捉零部件的图像信息;其次,利用图像处理软件对图像进行预处理,提取出有用的特征信息;然后,基于预设的标准或AI深度学习模型,对零部件的外观缺陷进行识别和分类;最后,根据检测结果发出相应的信号或指令,如合格品放行、不合格品剔除或报警提示等。

1. 图像采集系统:通过相机、镜头、光源等设备对机械零部件进行图像采集,获取高质量的图像数据。

2. 图像处理系统:对采集到的图像数据进行处理和分析,提取出机械零部件的外观特征和缺陷信息。

3. 控制系统:根据图像处理系统的分析结果,控制检测设备的运动和操作,实现对机械零部件的自动化检测和筛选。

二、自动化视觉检测设备的优势

1. 高效率

自动化视觉检测设备能够在短时间内对大量零部件进行快速检测,大大提高了生产效率和检测速度。尤其在大批量、高速度的生产线上,其优势更加明显。设备可以24小时不间断运行,无需人工干预,降低了人工成本,满足了大规模生产的需求。

2. 高精度

采用先进的图像处理和识别算法,自动化视觉检测设备能够准确识别出零部件表面的微小缺陷和尺寸偏差,确保检测结果的准确性和可靠性。这种高精度的检测能力有助于降低次品率,提高产品质量。同时,避免了人为因素导致的误差和主观判断,提高了检测的客观性和一致性。

3. 非接触式检测

自动化视觉检测设备采用非接触式的检测方式,避免了传统人工检测中可能存在的损伤和污染问题。这种检测方式不仅保护了零部件的完整性,还减少了人工干预和主观判断的影响,进一步提高了检测的客观性和准确性。

4. 实时检测与预警

视觉检测设备可以与生产线上的机械臂或其他自动化设备配合,实时检测产品外观缺陷自动剔除不良。一旦发现异常情况,视觉检测设备可以立即发出警报并自动剔除不良品,防止不良品流入下一道工序。